20世纪90年代以来,双子表面活性剂由于性能优良,具有广泛的商业应用前景,因此在世界范围内引起了极大关注。目前,国外已经合成出一系列阴离子、阳离子、非离子及两性双子表面活性剂等品种。直到20世纪末,中国才有学者对双子表面活性剂及其性质展开研究,但主要局限于对其与普通表面活性剂复配性质的实验描述。新型双子表面活性剂合成和应用的相关研究报道较少。在中国,双子表面活性剂的研究才刚刚起步,总体水平与国外的研究有很大差距,新型目标物合成的报道甚少,有明确应用目的的研究工作尚待启动。

双子表面活性剂分子中含有两个疏水基团、两个亲水基团和一个联接基团,且联接基团靠近亲水基团,联接基团可以亲水也可以疏水。双子表面活性剂结构的特殊性,决定了其性质的多样及复杂性。

双子型表面活性剂的出现是表面活性剂概念上的突破,它的优良特性是其他普通表面活性剂所无法比拟的,具有广阔的应用前景。但是双子型表面活性剂仍面临着许多问题。其中最重要的问题是成本问题。由于双子型表面活性剂的合成条件相对传统表面活性剂较为苛刻,且反应步骤较长,对设备要求也较高,致使生产成本增加,这是当前阻碍双子型表面活性剂产业化的最大障碍。研究表明,双子型表面活性剂的高效低量和与传统表面活性剂复配可以解决这一问题,况且它还有普通表面活性剂所无法形成的自组织行为。因而合理的设计(包括多种组分的复配研究)完全可以降低工业应用产品的成本,实现双子型表面活性剂的推广应用。

1 材料与方法

1.1 试验材料

实验材料包括三苯乙基苯酚聚氧乙烯醚(601),南京太化化工有限公司;聚乙二醇(PEG-400),南京太化化工有限公司;马来酸酐;十二烷基苯磺酸。

1.2 双子表面活性剂的合成步骤

在配有搅拌器、温度计的三口烧瓶中按照一定物质的量比加入601和马来酸酐,加热至一定温度反应一段时间后,合成601-马来酸单酯,然后加入一定量的催化剂和PEG-400,在真空状态下脱水酯化反应一段时间生成双酯,再加入一定量的去离子水和亚硫酸氢钠,反应温度保持在70~80℃,反应一段时间得到双子表面活性剂产品。

1.3 产物分析

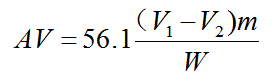

酸值的测定:每次取样约0.3 g,加入到锥形瓶中(精确至0.000 1g),加25 mL中性乙醇,并摇动试样使之完全溶解,加2滴酚酞指示剂,用标准氢氧化钾溶液滴定,滴定至红色,30 s内不褪去,即为滴定终点。酸值计算方法中和1 g试样所需要氢氧化钾的质量表示酸值。计算如下式:

式中:AV为酸值,V1为所用标准氢氧化钾溶液体积,mL;V2为滴定空白实验消耗标准氢氧化钾溶液体积,mL;m为所用标准溶液的浓度,mol/L;W为取样量,g;56.1为氢氧化钾的摩尔质量,g。

式中:DE表示马来酸酐的酯化率,AV起始、AV当前分别表示起始酸值和当前酸值,体系中的酸性物质存在会使测得的酯化率与实际偏小,碱性物质的存在会使测得的酯化率偏大。

2 结果与分析

2.1 单酯工艺条件筛选

为确定合成601-马来酸单酯的较优工艺条件,采用三因素四水平L16(43)正交试验进行试验,探讨了反应温度、反应时间、原料配比等主要因素对反应的影响。正交试验的因素和水平见表1,试验结果见表2。

表 1 正交试验因素和水平

|

因素 |

水平1 |

水平2 |

水平3 |

水平4 |

|

A(反应温度/℃) |

90~100 |

100~110 |

110~120 |

120~130 |

|

B(601与马来酸单酯原料配比) |

1:0.8 |

1:0.9 |

1:1 |

1:1.1 |

|

C(反应时间/h) |

1 |

2 |

3 |

4 |

表 2 正交实验结果

|

实验编号 |

A |

B |

C |

空列D |

酯化率/% |

|

1 |

1 |

1 |

1 |

1 |

60.8 |

|

2 |

1 |

2 |

2 |

2 |

75.1 |

|

3 |

1 |

3 |

3 |

3 |

81.4 |

|

4 |

1 |

4 |

4 |

4 |

86.6 |

|

5 |

2 |

1 |

2 |

3 |

71.1 |

|

6 |

2 |

2 |

1 |

4 |

88.4 |

|

7 |

2 |

3 |

4 |

1 |

96.5 |

|

8 |

2 |

4 |

3 |

2 |

94.3 |

|

9 |

3 |

1 |

3 |

4 |

76.4 |

|

10 |

3 |

2 |

4 |

3 |

98.6 |

|

11 |

3 |

3 |

1 |

2 |

85.4 |

|

12 |

3 |

4 |

2 |

1 |

98.3 |

|

13 |

4 |

1 |

4 |

2 |

80.4 |

|

14 |

4 |

2 |

3 |

1 |

93.5 |

|

15 |

4 |

3 |

1 |

4 |

91.4 |

|

16 |

4 |

4 |

2 |

3 |

94.8 |

|

k1 |

75.97 |

72.17 |

85.25 |

87.27 |

/ |

|

k2 |

87.57 |

88.90 |

88.42 |

83.8 |

/ |

|

k3 |

89.67 |

88.67 |

86.40 |

86.47 |

/ |

|

k4 |

90.02 |

93.50 |

90.52 |

85.70 |

/ |

|

R |

14.05 |

21.33 |

5.27 |

3.47 |

/ |

由表2可知各因素对酯化率影响的主次因素为B>A>C,即原料配比>反应温度。便于生产,我们原料配比为1∶0.9,因为过量的马来酸酐为后续产品分离带来困难。反应温度110~120℃。正交实验对实际生产具有重要指导意义。

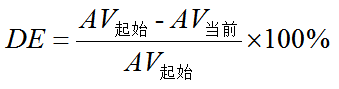

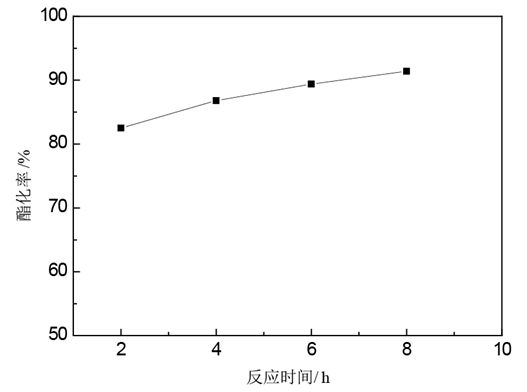

为更直观地观察酯化率与时间的关系,确定比较经济合理的反应时间,以酯化率为纵坐标,反应时间为横坐标作图。由图1可看出,酯化率随反应时间的增加而增加。反应时间在4 h内,酯化率增加的幅度很大;反应时间4 h后,曲线的总趋势趋于平缓,酯化率增加幅度很小。而且随着反应时间的延长,产物颜色加深,生产能耗增加,成本增加。综合考虑,反应时间以4 h为宜。

图 1 反应时间对酯化率的影响

2.2 双酯工艺条件筛选

为确定合成601-马来酸单酯与PEG-400双酯化的较优工艺条件,采用四因素四水平L16(44)正交试验进行试验,探讨了反应温度、反应时间、原料配比、催化剂用量等主要因素对反应的影响。正交试验的因素和水平见表3,试验结果见表4。

表 3 正交试验因素和水平

|

因素 |

水平1 |

水平2 |

水平3 |

水平4 |

|

A(反应温度/℃) |

110~120 |

120~130 |

130~140 |

140~150 |

|

B(601-马来酸单酯与PEG-400原料配比) |

1.8:1 |

1.9:1 |

2:1 |

2.1:1 |

|

C(反应时间/h) |

2 |

4 |

6 |

8 |

|

D(催化剂用量/‰) |

3 |

5 |

7 |

9 |

表 4 正交实验结果

|

实验编号 |

A |

B |

C |

D |

酯化率/% |

|

1 |

1 |

1 |

1 |

1 |

40.1 |

|

2 |

1 |

2 |

2 |

2 |

46.8 |

|

3 |

1 |

3 |

3 |

3 |

60.3 |

|

4 |

1 |

4 |

4 |

4 |

68.4 |

|

5 |

2 |

1 |

2 |

3 |

70.4 |

|

6 |

2 |

2 |

1 |

4 |

72.8 |

|

7 |

2 |

3 |

4 |

1 |

68.1 |

|

8 |

2 |

4 |

3 |

2 |

69.8 |

|

9 |

3 |

1 |

3 |

4 |

89.8 |

|

10 |

3 |

2 |

4 |

3 |

91.4 |

|

11 |

3 |

3 |

1 |

2 |

82.5 |

|

12 |

3 |

4 |

2 |

1 |

79.4 |

|

13 |

4 |

1 |

4 |

2 |

93.1 |

|

14 |

4 |

2 |

3 |

1 |

81.4 |

|

15 |

4 |

3 |

1 |

4 |

83.6 |

|

16 |

4 |

4 |

2 |

3 |

85.4 |

|

k1 |

53.90 |

73.35 |

69.75 |

67.25 |

/ |

|

k2 |

70.27 |

73.10 |

70.50 |

73.05 |

/ |

|

k3 |

85.77 |

73.62 |

75.32 |

76.12 |

/ |

|

k4 |

85.87 |

75.75 |

80.25 |

78.65 |

/ |

|

R |

31.97 |

2.65 |

10.50 |

11.40 |

/ |

由表4可知各因素对酯化率影响的主次因素为A>D>C>B,即反应温度>催化剂用量>反应时间>原料配比。从表4可以看出原料配比的影响不是很大,从生产考虑,选择原料配比2.1∶1。

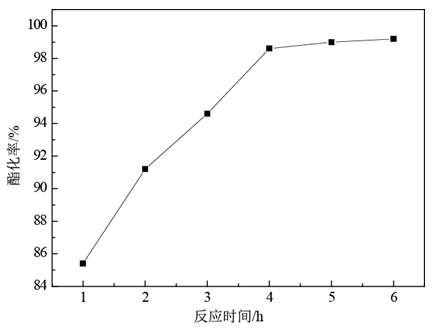

2.2.1 反应温度的筛选

原料配比2.1∶1,催化剂用量5‰,反应时间为4 h,以酯化率为纵坐标,反应温度为横坐标作图。由图2可看出,酯化率随反应温度的升高而增加。反应温度为110~150℃,酯化率增加的幅度很大;反应时间达到140℃后,曲线的总趋势趋于平缓,酯化率增加幅度很小。而且随着反应温度的升高,产物颜色加深,副产物多,生产能耗增加,成本增加。综合考虑,反应温度以140℃左右为宜。

图 2 反应温度对酯化率的影响

2.2.2 反应时间的筛选

原料配比2.1∶1,催化剂用量5‰,反应温度130~140℃,以酯化率为纵坐标,反应时间为横坐标作图。由图3可看出,酯化率随反应时间的延长而增加。由图3我们选择经济的反应时间为4 h。

图 3 反应时间对酯化率的影响

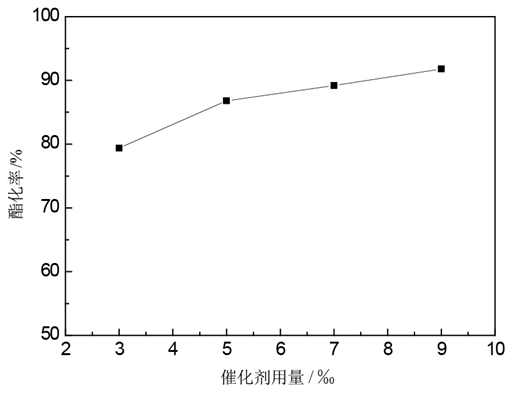

2.2.3 催化剂用量的筛选

原料配比2.1∶1,反应温度130~140℃,选择5‰的催化剂用量,反应时间为4 h,以酯化率为纵坐标,反应时间为横坐标作图4。由图4可看出,酯化率随催化剂用量的增加而增加。

2.3 磺化反应过程

磺化反应是亚硫酸氢钠对双键的亲核加成反应,反应较为容易。磺化剂亚硫酸氢钠与双酯分子中的双键进行亲电加成反应,生成相应的磺基双酯钠盐。反应温度高有利于反应进行,磺化率高,但温度过高会使亚硫酸氢钠分解和逸出加剧,而使得磺化剂损失,而温度太低,反应时间长,故确定反应温度为70~80℃。磺化剂用量增加有利于磺化反应的进行,磺化率高,但如果用量太多,过多残量给产品使用带来不利影响,用量过少会造成反应不完全。故选择马来酸酐与亚硫酸氢钠摩尔比为1∶0.95。反应至阴离子的活性物不再增加为止。

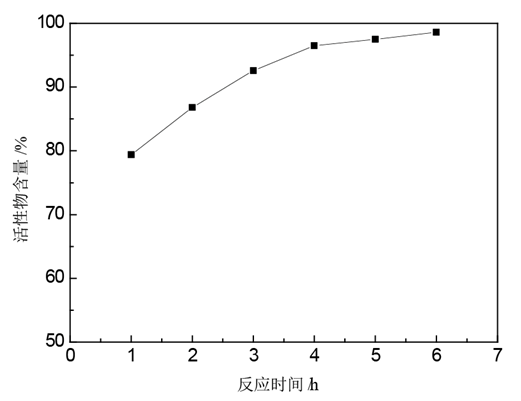

马来酸酐与亚硫酸氢钠摩尔比为1∶0.95,反应温度70~80℃,采用两相滴定活性物含量为纵坐标,反应时间为横坐标作图。由图5可看出,活性物含量随反应时间的增加而增加,以经济角度选择4 h。

图 4 催化剂用量对酯化率的影响

图 5 反应时间对活性物含量的影响

3 结论

单酯反应过程选择601与马来酸酐原料配比为1∶0.9,反应温度为110~120℃,最佳反应时间为4 h。然后601-马来酸单酯与PEG-400双酯反应过程选择原料配比2.1∶1,反应温度140℃左右,选择经济的反应时间为4 h,选择5‰的十二烷基苯磺酸催化剂用量,磺化反应过程选择马来酸酐与亚硫酸氢钠摩尔比为1∶0.95,反应温度70~80℃,最佳反应时间为4 h。

农药快讯, 2020 (19): 57-59.